一:挤出机,口模,定型模设备,没有在进行生产之前做相关的找正工作,就会造成各种设备之间有同心比例差和水平度差,塑料异形板胚从口模挤出以后,在相关的应力作用下,就会发生一定的完全变形,而且这个变形是很难进行矫正的。针对这个变形情况,相关的用户在每一次的更换模具之前,要对挤出机,口模,定型模设备,牵引机之间的同心和水平度差做一定的调整,就能控制这类变形的发生。二:口模的出料不够均匀也会导致塑料异形板发生变形。在挤出开机的时候发现口模出料不均匀的时候,应该根据型材胚的弯曲方向对应调整口模的角度,根据型胚的不同,每次都必须做一些调整。一旦发现调整以后依旧是无法改变这个情况,应该进行停机,重新进行分解,装配,也有一种可能是口模本身就出现了一些故障,需要进行修理。修理口模,最长使用的是一种“疏导”的方法,对口模的内壁头分流的角度要做一些简单的处理。口模的修理需要循序渐进,不要急于求成,要到最佳的修理状态。三:口模的温度分配不均匀或者口模分料不均匀。这两个原因导致的变形是人为操作导致的变形,而不是设备直接导致的。针对这个情况,需要加大型材承受拉伸应力一侧的动力轴向位置的冷却水和真空度,适当的减少承受压缩应力一侧轴向的冷却水量。这个问题排除设备的原因后,对于操作者的经验会有一定的要求,操作在进行相关的操作时,需要有一定的方法。四:机械偏移中心方法处理异型材变形的方法是一种比较有效的方法,也就是说一边进行生产,一边松动中间定型模的定位螺栓,根据型材的弯曲方向和角度,进行反向的微量调节,一旦有了改型的效果,就可以把相关的螺栓进行紧固。这类应急处理方法同样也是非常考验操作者的实际操作经验的,经过这样的处理,塑料异形材料的变形考验得到一定的改善,唯一的缺点就是这样处理,会导致使用时候后期的强度变小,调整的量建议不要太大。

PVC发泡异型材生产过程中的两大问题一:整体体系糊料我们所说的“糊料”其实就是我们看到的在整个加工过程中,材料的颜色发生巨大的改变,使得材料的物理性质和化学性质发生了人为所不可控制的改变。整体的材料发生这类情况,我们把它叫做整体体系的糊料。二:局部糊料局部的糊料相比较整体体系的糊料,性质是基本上相同的,机头和模具这两个部位的糊料现象最为严重,出现这类糊料,相关的材料也是无法进行正常的使用,对于加工者来讲,依旧是一个很大的损失。出现PVC发泡异型材糊料原因分析一:生产疏忽在生产成型的过程中,因相关操作人员的疏忽,造成少料,错料甚至是物料的错配会造成这类原因的出现。PVC热稳定剂对于延迟PVC的分解有着很重要的作用,针对这个情况,解决的方法非常简单,就是加大生产过程中的管理,对于产量的要求适当的降低。很多企业一味的追求产量,导致很多操作者长时间的工作,在工作中,注意力不集中,往往会发生类似的事情。二:原料的原因PVC树脂的热稳定性较差,造成整个体系的热稳定性差会导致这个问题的发生。有的劣质的树脂分解温度比较低,在高于它热分解温度的加工环境中会出现一定的分解变色的情况。针对这个问题的出现,应该调整树脂的数量和型号,在选购相关材料的时候,所选择的材料应该符合生产的需要,要符合相关加工产品的需要,不要为了控制生产成本选择相对劣质的原材料,对于整个产品的生产成本,是没有一点利好的。三:设备的原因中国有句古话:工欲善其事必先利其器。在整个成型的过程中,相关的生产设备也是非常重要的,相关的生产设备在生产中,需要确保它的工作稳定,设备没有相关的故障。在平时的使用中,应该按照相关的要求,对生产的设备做定期的维修和保养,对于一些设备的油液等,需要及时的添加和更换。设备在运作的过程中,无故障,才能够保证产品的质量和生产效率的提高,这其实是相关企业在后勤保障方面需要做的一些事情。

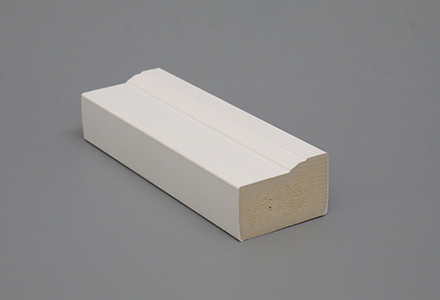

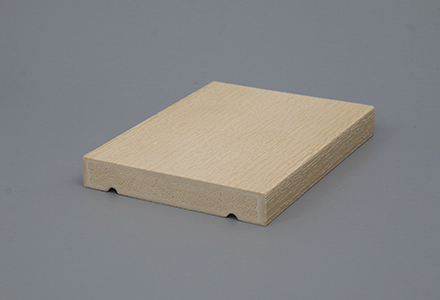

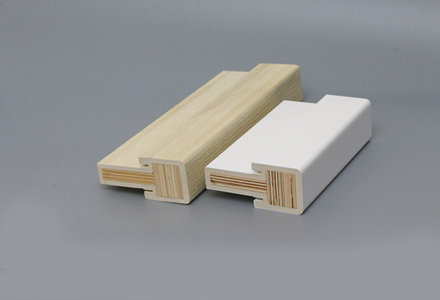

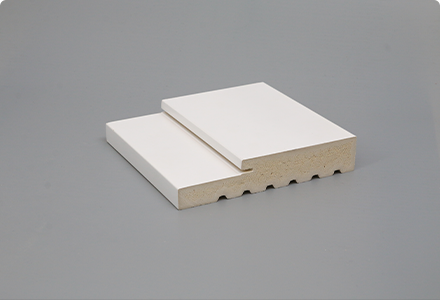

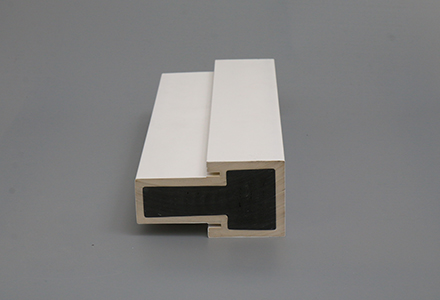

塑料异型材成型的定义塑料异型材的挤出成型就是相关的材料,经过挤出机的加热,塑化,加工,造型等多个生产步骤让物料以流动的状态,通过一定的口模进行成型,相关的口模形状可以根据产品的特点,用户的需要进行调整,所制造而得的产品具有恒定截面形状且连续成型,这样的过程定义成为塑料异形成型。塑料异形板成型的特点1. 这类成型的方法是目前比较普通的塑料成型方法,这类技术是各种塑料成型中比较成熟的,它可以适用于所有的热塑塑料和热固型塑料之中。2. 塑料异形板成型的生产过程是连续的,生产效率比较高,能够高度适应机械化生产化需要,它生产出来的产品不仅可以控制任意的长度,根据出料口模形状的不同,生产出各种截面不一的产品。生产的过程简单快捷,工作时间内生产的数量较多,产品的质量比较好。3. 塑料异形板使用的模具结构比较简单,并不需要特别复杂的加工工艺。制造和维修是比较方便的,投资少,因着其生产效率高,收益回报很快。因此在各类塑料加工厂里面,有一大部分就是使用了这类成型技术。4. 尺寸稳定。塑料异型材的成型过程中,塑料件内部的组织均衡紧密,对于精密的要求也能够很好的控制,对于一般精密的产品都能进行生产,尺寸比较稳定,在排除了加工设备的故障以外,连续成型的材料尺寸都是不会有大的变动的。5. 适应性比较强,除了氟塑料以外,几乎所有的热塑性的塑料它都可以采用挤出成型的方法,也就是说我们生产生活中常见的几种类型的塑料都能进行成型和生产,部分的热固性塑料也能够进行挤出成型。用户在使用的过程中,只需要更高口模的形状和角度,就能生产出截面不同尺寸不同的塑料产品了。6. 塑料异性成型操作难度小,在国内的一些小型的塑料加工厂,很多企业就是使用了这类技术,它得操作难度和尺寸控制在其他的塑料成型中对比是相对简单的。因此它可以在国内的塑料行业领域得到广泛的推行。按照未来的发展走向,它的生产自动化水平会得到进一步的提高,对于操作者的依赖还会进一步的减少。

PVC发泡型材最多的使用领域在PVC的发泡板中,这类材料的使用是最为广泛的,也是我们最多可以看到的,这类板材的表面结一层硬皮,表面光滑平整,对模具,对配方和工艺,原材料的要求是非常严格的,表面疏松,在各种工业领域有着使用,方便生产,工艺过程容易控制。PVC发泡型材特点1:经济性能这类型材从成型到后面制造成各种不同的产品,它有一个最大的特点就是经济性能好, 价格低,深受用户的喜爱。2:制作快相比较其他复杂的生产工艺,PVC发泡型材的生产工艺是相对传统和固定的,在中国的很多城市中,许多小型的加工店只需要购置了相关的生产设备,就能够进行正常的操作, 就能够进行高效的生产。3:力学性能好所谓的力学性能,需要从物理学上对它进行分析,随着分子量的增大,温度的改变,PVC发泡型材的硬度,模量等都会有一定的更改,但是总体在使用和后面的各项加工中,不会出现因着某些物理性能的改变而导致它不能正常的产品制作。4:尺寸稳定因着其内部的结构比较紧密,且比较稳定,在成型的过程中,就算相关的物体介质进行了改变,温度有了一定的提升,相关的尺寸都能够在有效的范围内进行控制。除非是一些加工设备,添加剂存在质量差,配合比有问题以外,排除了这些因素以外,常规的产品尺寸都能够有效的进行控制。5:热学性能PVC发泡型材的膨胀系数比较小,具有一定的难燃性,氧化指数在45以上。耐热性是相对不够好的,但是因着难燃性,在很多特定的温度下,它的相关产品还是能够进行正常的使用的。6:隔音性本身PVC发泡型材的隔音效果是比较一般的,很多人会忽略这一点,在经过一定的加工以后,加工成PVC发泡板以后,它的隔音效果非常好,吸音能力在0.09到0.19之间,具有很好的隔音效果,在一些噪音较大的空间里,需要进行隔断,就可以使用PVC发 泡板,它的主要原材料之一就是PVC发泡型材。7:操作简单不仅生产效率快,而且操作简单,目前PVC发泡型材的人工智能依赖度是比较低的,需要大量的操作者对它进行操作,按照一定的发展趋势,相关的设备在一定的时期内,操作智能化会再一次的提高,操作起来更加的简单。

PVC发泡型材相关生产设工艺1:单螺杆挤出机生产工艺关于PVC发泡型材的生产工艺,有很多不同的顺序,我们选择最为常规的顺序做一个简单的介绍。第一步就是原材料的称取,也就是原材料的选择和质量计算,然后经过高低速混合机的混合工作,通过造料机生产,后续是放入到生产线主机料斗进行对应的烘干,通过单螺杆挤出机进行模具的挤出,之后进行定型模具真空成型,牵引机定速的牵引,切割机指定长度的切割,堆放架,最后进行成品的检验,这就是单螺杆挤出机生产工艺。2:双螺杆挤出机生产工艺双螺杆挤出机的生产工艺相对单螺杆挤出机更加的简单,第一步依旧是原材料的选取和质量的称重,高低速混合机的混合工作,通过双螺杆挤出机进行挤出,模具进行挤出,定型模型的真空定型,切割,堆放架,然后进行成品的质量和数量的检验,就可以出库进行使用了。常见问题1:型材表面不光滑这个问题是在生产过程中最容易发生的一个问题,引起型材表面不光滑的最主要的原因就是牵引的速度过快,就会导致型材在定型的模具中不能津贴定型模的内腔,还有一种情况则是定型模距离机头的距离太远,导致在成型的过程中,冷却的效果变差,这也就导致型材表面不平整和不光滑。2:型材有划痕通过型材划痕的分析,挤出模具有划痕,则是确定划痕是在内部产生的,可以用塞尺进行清理,若是内部没有异物的,检查定型的部位,观察第一节和第二节定型模具的连接处是否有划痕,此处的划痕会带动整个模具在工作的时候,颗粒进入定型模的抽真空气槽内,需要进行相关的清理。3:表面有气泡一般出现表面气泡是熔体的强度不足所导致的,挤出机的温度偏高,调节剂的用量使用偏少,相关的调节剂的含量不对等,润滑的搭配不够合理,都容易出现型材表面有气泡出现的情况。型材表面出现气泡的情况不是通过单一的观察就能做出决定的,有的时候需要根据实际的操作经验,来分析排查问题的原因,在进行有针对性的解决。